Insertos Metálicos para Piezas Impresas en 3D

¿Pasado de rosca con tus piezas impresas en 3D? Utiliza Insertos Metálicos

Hoy vamos a presentar unas cuantas técnicas para eliminar uno de los problemas que todo maker ha encontrado o encontrará en algún momento de su experiencia con la impresora 3D. Hablamos de los agujeros roscados. Veremos como podemos realizarlos, si aguantarán y como insertar unas roscas metálicas con las que olvidarse del problema y seguir creando nuevas piezas.

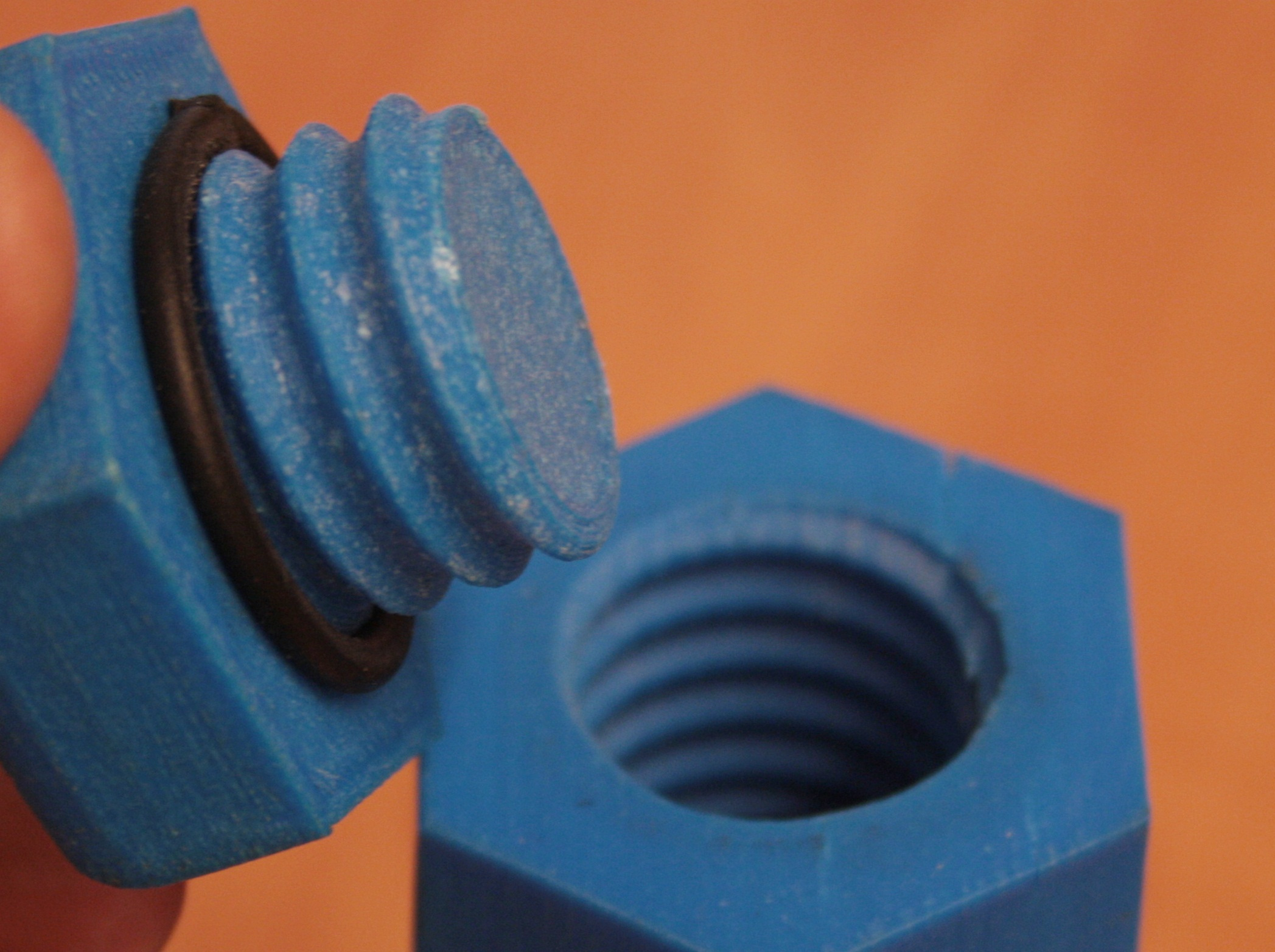

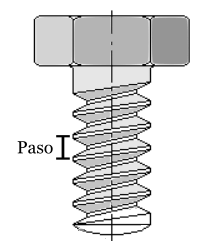

Cuando alguien se pregunta si es posible imprimir una rosca con una impresora 3D FDM, durante un momento quizá pueda parecer posible, pero al no ser que la rosca tenga un paso muy amplio como la pieza de la imagen, será inviable (como referencia, la junta negra es filamento TPE flexible de 3,00mm). Recordad que estamos buscando también una buena resistencia, y los pasos de las métricas, aunque también se pueden encontrar distintos pasos, habitualmente varían entre 0,5mm y 1,5mm.

Es posible que se logren imprimir roscas de paso estándar utilizando alturas de capa muy pequeñas, y también podremos realizar el roscado por medio de un macho. Pero en ambos casos, la resistencia no será óptima para un uso mecánico y continuado. Por lo tanto, necesitaremos una pequeña ayuda. Aquí es donde entran en juego los Insertos Metálicos Roscados.

Como podéis ver, existen una gran variedad de insertos metálicos, y deberemos encontrar el que mas se ajuste a nuestras necesidades y a nuestras posibilidades. Ya que algunos se insertan por ultrasonidos y no queremos comprarnos una de esas máquinas. Bueno... claro que queremos, pero ese es otro tema.

De entre todos estos insertos, presentaremos tres tipos. En nuestra opinión los mas sencillos de manejar, y que mejor resultado ofrecen, aun así, es una opinión personal.

El primero de ellos por su facilidad en el montaje es el inserto que se coloca por medio de calor. La forma en la que procederemos sera la siguiente. Una vez tengamos la pieza impresa con el agujero ligeramente inferior al diámetro exterior del inserto, colocaremos el inserto sobre el agujero, lo mas centrado posible. A continuación, aplicaremos calor en la parte superior del inserto.

Para hacer esto, nos ayudaremos de un soldador. El típico soldador para electrónica funciona perfectamente. Lo apoyaremos y con el mismo soldador (sin tocar el inserto con la mano;-) aplicaremos presión. Cuando el calor alcance la parte inferior del inserto, este, comenzará a introducirse en la pieza a medida que se funde el plástico. En este momento deberemos estar atentos a la orientación que le estamos dando al inserto y modificaremos esta orientación si es necesario, moviéndolo delicadamente con el soldador.

Una vez dentro, es posible que algo de plástico haya creado una pequeña deformación alrededor de la pieza. Podremos eliminar este exceso por medio de una lima o calentando con mucho cuidado y retirándolo.

Otra forma, sería calentarlo con una pistola de aire mientras tenemos el inserto enroscado a un tornillo largo para manejarlo cómodamente y comprobar la rectitud a la hora de la colocación.

Las estrías exteriores del cuerpo del inserto, crean anclajes en varias direcciones por lo que al solidificarse nuevamente el plástico, queda fuertemente unido a la pieza.

El siguiente inserto que vamos a ver es el Inserto de Remache. Para la colocación necesitaremos una remachadora.

El sistema es tan simple como atravesar el agujero con el inserto, y a continuación ajustarlo hasta que quede totalmente anclado. Como podemos ver, el acabado no es muy elegante, pero si funcional.

Por último, queremos mostraros el Helicoil. Una solución muy buena ante esta problemática. Es verdad que no son baratos, pero la apariencia y practicidad son impresionantes.

Se trata de un cable con una sección en rombo. Esta sección logra crear una rosca tanto por fuera como por dentro. Para utilizarlo, el agujero de la pieza impresa, debe ser de una dimensión menor al diámetro exterior del Helicoil. A este agujero, mediante un macho incluido en el kit, le crearemos una rosca. Aquí es donde introduciremos el Helicoil. Y para acabar, romperemos la pestaña que nos ayuda en el proceso de colocación.

En el siguiente vídeo podéis ver de una forma muy gráfica la instalación del inserto Helicoil.

Después de haberos enseñado estos tres insertos, esperamos que vuestras piezas roscadas mejoren notablemente. Pero recordad que hay muchos más tipos, diferentes estriados, diámetros, técnicas de colocación... por lo que os animamos a que experimentéis con ellos. Y si acaso conseguís un rato libre... a que compartáis vuestras experiencias.

Un saludo a todos los Makers pasados de rosca y agradecimientos a Edu por las pruebas y la información.

+++

Ampliación gracias a Manuel Palacios

Nos comentó a través de Google+ que él prefería los tornillos para plástico, por lo que hemos estado buscando para poder presentároslos.

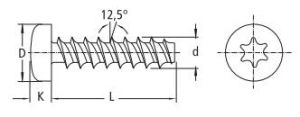

No los hemos utilizado, pero sí os los podemos enseñar para que los tengáis en cuenta. Estos tornillos nos servirán para unir piezas de plástico ya que se roscan directamente en dicho material, e incluso piezas de plástico con piezas de otro material si con el anclaje a la pieza de plástico es suficiente para afianzarlo.

Estas roscas son diferentes a las clásicas que solemos utilizar, por lo que el roscado que se creará, solo nos valdrá para otros tornillos para plástico. Una duda que nos asalta es cuántos usos podrá tener esta rosca, y si es necesario manipular el agujero antes de introducir el tornillo.

Como vemos en el dibujo, tiene una rosca bastante especial, con ángulos y secciones redondeadas que consiguen un anclaje óptimo a los polímeros. Esperamos probarlos pronto y poder ampliar la información.

Plabs 3D